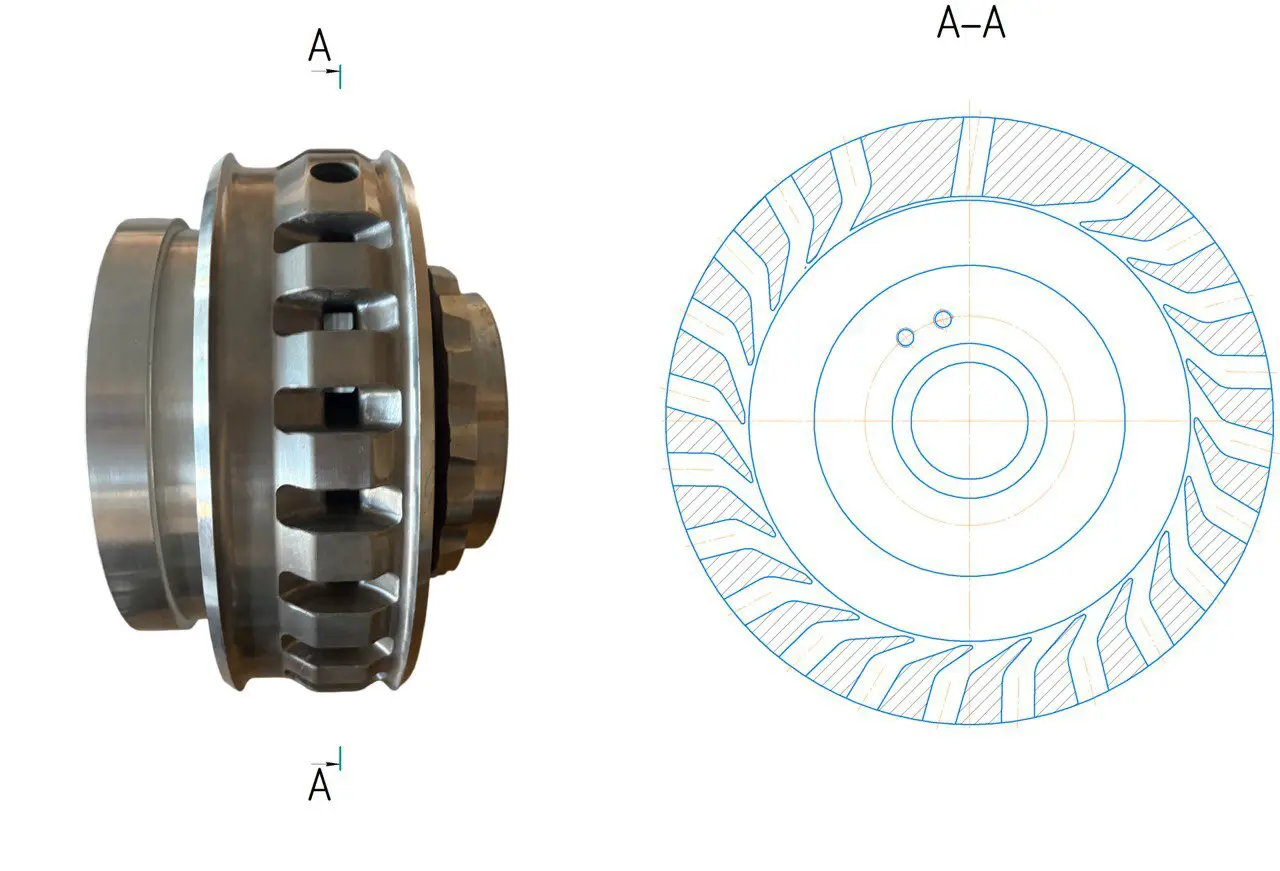

Передовые разработки специалистов из Воронежского государственного технического университета (ВГТУ) и АО «Конструкторское бюро химавтоматики» (КБХА) при поддержке Российского научного фонда (РНФ) открывают новые горизонты в технологии изготовления лопаток турбин для жидкостных ракетных двигателей. Комбинация современных методов прессования и электрохимической обработки обеспечивает не только высокое качество конечных изделий, но и значительно расширяет возможности отечественного промышленного комплекса в создании более надёжных и эффективных ракетных двигателей. Разработанная технология способствует оптимизации производственных процессов, минимизации механических доработок и повышению долговечности деталей, что важно для различных секторов машиностроения, связанных с авиацией, космонавтикой, энергетикой и транспортом.

Актуальность высокоточных лопаток для турбин

Современные ракетные двигатели представляют собой сложнейшие агрегаты, работающие в напряжённых и агрессивных условиях. Особое место в конструкции занимают турбины, где каждая лопатка должна отвечать жёстким требованиям по жаропрочности, форме и гладкости поверхности. При работе турбонасосного агрегата лопатки подвергаются воздействию высокоскоростных потоков раскалённых и химически активных газов. Даже незначительные отклонения в геометрических параметрах могут привести к нарушению баланса и снижению эффективности работы двигателя. Поэтому вопрос точного изготовления этих элементов особенно остро стоит для предприятий аэрокосмической отрасли.

Недостатки традиционных способов изготовления

Зачастую для производства лопаток турбин применяются методы сварки, литья или штамповки. Хотя такие технологии позволяют изготавливать большое количество деталей, они ограничены по точности получения сложных профилей и качеству поверхностных слоёв. После первичной обработки детали часто требуют дополнительной, дорогостоящей механической шлифовки и доводки, чтобы достичь необходимых параметров. Это существенно увеличивает производство, снижает повторяемость характеристик изделий и усложняет их массовый выпуск. Для изделий из жаропрочных сплавов, таких как никелевые или титановые, эти технологические трудности становятся ещё более заметными.

Комбинированная методика: от порошка до идеального профиля

Инженерами ВГТУ и КБХА предложена принципиально новая схема производства, сочетающая изостатическое прессование и электрохимическую обработку. Вначале с применением горячего изостатического прессования (ГИП) формируется заготовка. Для этого металлический порошок тщательно засыпается в герметичную форму из жаропрочного материала — обычно используют никелевые либо титановые сплавы. Затем прессование проводится в условиях высокого давления (до 1500 атмосфер) и температуры (до 1250°С) в инертной среде аргона, что позволяет получить заготовку с высокой плотностью и однородностью.

Однако после прессования поверхность заготовки и точность профиля могут отличаться от заданных параметров. Для исправления этих неточностей используется электрохимическая обработка. Деталь помещается в раствор электролита, а не требующие обработки поверхности надёжно защищаются. При подаче тока происходит контролируемое удаление лишнего металла, что позволяет скорректировать форму лопатки с максимальной точностью и добиться минимальной шероховатости, соответствующей самым строгим требованиям.

Эффективный контроль качества и точности

Для обеспечения идеального соответствия профиля каждой лопатки специальным конструкторским стандартам в ВГТУ внедрили особую систему контроля. Контур детали сверяется с подготовленным шаблоном, который зеркально отражает идеальный профиль будущей лопатки. Благодаря этому подходу во время всей обработки происходит оперативная коррекция, что исключает возникновение производственных браков и позволяет выпускать крупные партии абсолютно идентичных изделий. Общая автоматизация процесса дополнительно снижает вероятность ошибок, минимизирует человеческий фактор и повышает экономическую эффективность.

Влияние на развитие отраслей и перспективы применения

Результаты внедрения новой методики выходят далеко за рамки ракетостроения. Турбинные агрегаты с лопатками высокого качества востребованы также в энергетическом оборудовании, газотурбинных установках и транспортных машинах. Повышение эксплуатационных характеристик таких компонентов способствует снижению рисков аварий, увеличению межремонтных интервалов, а также экономии топливных ресурсов благодаря улучшению аэродинамики турбин.

Новаторский подход, разработанный инженерами ВГТУ и КБХА при поддержке Российского научного фонда, формирует условия для создания современных отечественных производственных линий, обладающих высокой степенью адаптивности и технологической гибкости. Усовершенствование основ производства и расширение области применения электрохимических и электрофизических методов обработки открывает огромные перспективы для дальнейших исследований и активного освоения инновационных сплавов и материалов.

Открытые горизонты и стратегические задачи на будущее

Проведённые научные и прикладные работы служат мощным толчком для модернизации всей аэрокосмической и машиностроительной отрасли. Полученные результаты позволяют взглянуть на привычные процессы обработки металлических деталей совершенно под новым углом, двигаясь от традиционного ручного труда к полной цифровой автоматизации и инновационным технологиям. Команда учёных уже нацелена на расширение области применения своих разработок: метод комбинированной обработки активно исследуется для деталей со сложнейшей геометрией и из труднообрабатываемых материалов, востребованных не только в космосе, но и в высокотехнологичном транспорте, энергетике и медицинских устройствах.

Таким образом, комплексный подход специалистов ВГТУ и КБХА к изготовлению лопаток для турбин, основанный на поддержке РНФ, позволяет обеспечить крупнейшим российским предприятиям доступ к надёжным, долговечным и совершенным ракетным технологиям, вдохновляет на развитие новых направлений и укрепляет позиции страны на мировой промышленной арене.

Источник: indicator.ru